28/01/2016 - Il cemento armato, o più precisamente conglomerato cementizio armato, è uno dei materiali più utilizzati per la costruzione di opere civili ed edili sul territorio italiano.

Il cemento armato (c.a.) unisce e completa due importanti materiali da costruzione: il

calcestruzzo (cls) e

l’acciaio. Il cls ha una buona resistenza a compressione ma non a trazione mentre l’acciaio ha un’ottima resistenza a trazione. Questa fondamentale collaborazione è possibile grazie alla proprietà di aderenza delle barre e al confrontabile coefficiente di dilatazione termica dei due materiali.

Generalmente il c.a è costituito

da calcestruzzo e da barre di acciaio, opportunamente sagomate e interconnesse, che vengono annegate al suo interno, soprattutto nelle zone dove è necessario far fronte agli sforzi di trazione.

Muro in c.a: come si realizza

Il processo che porta alla realizzazione del cls è lungo. La reazione chimica che trasforma l’impasto di inerti, cemento e acqua in materiale solido e resistente a compressione si divide in due parti:

la presa e l’indurimento. La prima fase è la presa, che dura circa 24 ore, nella quale il materiale acquisisce una consistenza solida ma non ancora caratteristiche meccaniche. Con la seconda fase, ovvero l’indurimento (che avviene in 28 giorni circa) il materiale assume le sue caratteristiche meccaniche.

Visto che il cls ha bisogno di tempo per prendere una forma propria e le sue caratteristiche meccaniche è necessario

predisporre delle casseforme, un involucro nel quale sono annegate le barre di acciaio. Quando viene effettuato il getto di calcestruzzo allo stato fluido le casseforme lo “contengono” fino alla fine del processo di presa e dopo l’avvio del processo d’indurimento.

Le casseforme devono essere costituite

da due pannelli, collegati tra loro tramite appositi distanziatori, ad una distanza uguale allo spessore del muro da costruire. I pannelli devono risultare verticali (controllo del filo a piombo) e non si devono deformare sotto il peso del getto del cls.

Dopo il getto del cls la cassaforma va lasciata per circa 48/72 ore (a seconda della stagione, dell’areazione e di altri fattori), ovvero

fino a quando il getto abbia conseguito una resistenza meccanica tale da garantire l'assorbimento delle sollecitazioni a cui la struttura è sottoposta subito dopo il disarmo. A questo punto la cassaforma perde la sua funzione e può essere rimossa perché la struttura è ormai in grado di autoportarsi.

Realizzazione di muri in c.a: le casseforme

Fino ad un po’ di tempo fa l’unico modo per costruire un muro in c.a era attraverso delle

casseforme in legno, al cui interno erano già predisposti i ferri e le staffe della rete metallica, per trattenere il calcestruzzo al momento della gettata.

Il legno infatti è sempre stato un materiale semplice da lavorare e da sagomare, leggero da manovrare in cantiere e traspirante. Tuttavia ha lo

svantaggio di non poter essere utilizzato per più di due o quattro volte in quanto si impregna e perde il suo potere traspirante.

A partire dalla metà del Novecento si sono cominciati a sviluppare

nuovi sistemi di casseforme con l’obiettivo di industrializzare il cantiere ed aumentarne l'efficienza produttiva. Anche i

materiali per le casseforme sono aumentati infatti oggi si possono realizzare con pannelli metallici, pannelli a base di polistirolo espanso o elementi in materiali fibrocompressi o compensati.

Le casserature possono essere riutilizzate o già concepite dal principio come non riutilizzabili. Si parla di

“casseforme a perdere”, quando la struttura rimane inglobata nell'opera anche dopo l'indurimento del calcestruzzo. Questa tipologia ha subito numerose migliorie integrando più funzioni come l’isolamento termoacustico o la realizzazione della finitura.

Le moderne costruzioni prevedono l’impiego di casseforme evolute, che sono prevalentemente composte da elementi di sistema. Tra questo tipo di casseforme troviamo le

casseforme a telaio che sono robuste, di lunga durata e facili da montare grazie agli schemi di montaggio predefiniti.

Il loro nome deriva da un telaio perimetrale che

protegge da sollecitazioni meccaniche i bordi del pannello di rivestimento, inserito al suo interno. I giunti tra questi due elementi sono la ragione della caratteristica impronta che questo tipo di cassaforma imprime alla superficie del calcestruzzo. Inoltre il telaio, in acciaio o alluminio, è utilizzato per la messa in opera degli ancoraggi della cassaforma e come punto di aggancio dei componenti di congiunzione e dei dispositivi di movimentazione.

Un esempio è

Framax Xlife di DOKA, una cassaforma a telaio con l’innovativo pannello Xlife che, per le sue caratteristiche si mantiene integro anche dopo numerosi impieghi, triplicando la vita media dell’attrezzatura. Inoltre è una soluzione con bocchettone di getto incorporato e consente l’armo e il disarmo dei vani con l’impegno di un solo operatore ed un unico tiro di gru, riducendo i tempi ed i rischi derivanti da questo tipo di operazione.

Un altro esempio di cassaforma a telaio è

TRIO di PERI, dotata di un componente di collegamento, la morsa BFD, che con una sola operazione livella, allinea e chiude ermeticamente.

Tra le casseforme a controspinta integrate c’è

CONTROMURUS di T-ROCK, un sistema costituito da lastre-pannello (di materiali e finiture diverse) e da vincoli strutturali, in acciaio zincato o acciaio inox, tra loro interconnessi ed interagenti. I componenti del sistema sono modulari, prefabbricati, a montaggio manuale guidato a secco, atti a realizzare una struttura bidimensionale (ancorata o autoportante) collaborante con calcestruzzi, malte, betoncini anche armati, secondo il progetto strutturale.

Di conseguenza in una sola fase costruttiva di cantiere si realizza: la

struttura in cemento armato protetto a durabilità e maturazione controllate e la

finitura a lastre.

CASSEFORME E SISTEMI DI CASSERATURA PER CLS >> VEDI TUTTE

CASSEFORME E SISTEMI DI CASSERATURA PER CLS >> VEDI TUTTE

Quando una cassaforma non viene rimossa ma rimane solidale con il getto di cls si parla di cassaforma a perdere. In questo caso

ogni cassaforma viene usata per un solo getto, anziché essere utilizzato più volte.

Un esempio di

cassaforma a perdere ante litteram era quella che usavano gli antichi Romani nel muro a sacco. Infatti usavano costruire due murature parallele tra le quali gettavano del calcestruzzo, facendo diventare i muri solidali con il calcestruzzo e fornendogli, allo stesso tempo, la cassaforma per il getto.

Oggi tra le casseforme a perdere c’è

PECAFIL di FRANK ITALY composto da una rete elettrosaldata e rivestito con una pellicola in polietilene. La struttura funge anche da protezione contro le intemperie e permette una velocità di montaggio.

Un altro esempio è offerto dalla

Cassaforma a perdere Flashfond, costituita da pannelli di lamiera zincata di varie altezze con superficie a cellule chiuse che impedisce la fuoriuscita e la suddivisione dell'impasto in fase di getto e maturazione.

CASSEFORME A PERDERE>> VEDI TUTTE

CASSEFORME A PERDERE>> VEDI TUTTE

Alcune strutture realizzate con casseforme a perdere, spesso contengono materiali termoisolanti per conferire alla

struttura un'idonea inerzia termica al fine di prevenire ponti termici. Ciò ha innumerevoli vantaggi tra cui la riduzione dei consumi energetici sia d’estate che d’inverno, la salubrità degli ambienti, la versatilità e la praticità.

Tra le casseforme termiche c’è

CLIMABLOCK di PONTAROLO ENGINEERING, un sistema costruttivo per realizzare pareti in cemento armato in grado di integrare, in un'unica soluzione, le capacità di resistenza meccanica del calcestruzzo con le capacità di isolamento termico del polistirene. Tale sistema è basato su blocchi cassero che, collegati tra loro attraverso un incastro guidato, realizzano una casseratura in EPS atta a ricevere il getto ed a portarlo a maturazione. La cassaforma coibentata per il contenimento del calcestruzzo, oltre a garantire performance termiche, antisismiche ed acustiche eccellenti, è ottimale anche in fase di costruzione consentendo di ridurre in modo significativo i tempi di costruzione e i costi di manodopera e materiali.

Un altro esempio è offerto da

ARGISOL di BIOISOTHERM, un sistema di costruzione costituito da una gamma completa di casseri isolanti a perdere con i quali si costruiscono pareti portanti in calcestruzzo, ben isolate e finalizzate ad una economica gestione del fabbricato nel rispetto dell'ambiente e per una migliore qualità della vita.

Tra le casseforme termiche c’è anche

MURO PLASTBAU 3 di POLIESPANSO, un sistema costruttivo costituito da elementi in polistirene espanso con doppia funzione: cassero per il contenimento dei getti in cls in prima fase ed elemento di elevata coibentazione permanente in seconda fase.

CASSEFORME TERMICHE >> VEDI TUTTE

CASSEFORME TERMICHE >> VEDI TUTTE

Tra i sistemi di casseratura per pareti portanti c’è

COMAX di CONDOR, un cassero di altissima qualità ad elevate prestazioni con un portata di getto di 100 kn al metro quadrato. Tutti i pannelli del sistema hanno elementi orizzontali con foratura a passo di 5 cm. I casseri sono costituiti da telaio perimetrale, rompitrattato da traversi CU saldati a passo costante 30 cm, su cui viene fissato con viti autoperforanti un pannello unico di multistrato finlandese.

Un altro esempio è il

sistema per pareti portanti del CONSORZIO ICF ITALIA che garantisce la realizzazione di edifici antisismici, a basso consumo energetico e dall’elevato isolamento acustico grazie a pannelli modulari atti a formare, mediante l’inserimento degli opportuni distanziali interni, dei "casseri a perdere" che, una volta assemblati tra loro mediante con semplici operazioni di cantiere, consentono di realizzare pareti portanti in calcestruzzo armato con elevato potere termoacustico.

SISTEMI DI CASSERATURA PER PARETI PORTANTI >> VEDI TUTTI

SISTEMI DI CASSERATURA PER PARETI PORTANTI >> VEDI TUTTI

Per imprimere disegni e rilievi sulla

faccia a vista del calcestruzzo, nei getti in opera vengono utilizzate delle

matrici prefabbricate che abbelliscono in modo semplice ed economico le superfici di muri e manufatti. Imprimere un disegno sulla superficie a faccia vista infatti aiuta i progettisti e i costruttori ad eliminare le imperfezioni e ad aumentare la qualità del prodotto finito, collocando all’interno delle casseforme le matrici decorative.

Un esempio è

RECKLI di COPLAN un sistema adatto per tutti i tipi d’impasti (ordinario, alleggerito, colorato, cemento bianco, calcestruzzo lavato, ecc.), e in cui il disarmo deve avvenire entro le ventiquattro ore dal getto.

Un altro esempio è offerto da

WOODLINE di PLASMACEM una matrice realizzata con materiali plastici elastomerici ad alta resistenza ed elasticità o in poliuretano a densità ciclica, che una volta fissate tramite avvitatura o incollaggio ai pannelloni da getto, permettono di ottenere delle pareti di qualsivoglia spessore ed armatura con faccia a vista in sasso, pietra o con qualsiasi finitura.

MATRICI PER PARETI IN CALCESTRUZZO FACCIAVISTA >> VEDI TUTTE

MATRICI PER PARETI IN CALCESTRUZZO FACCIAVISTA >> VEDI TUTTE

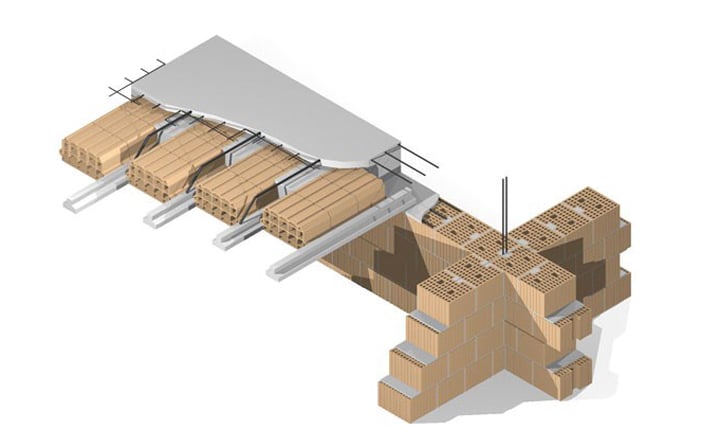

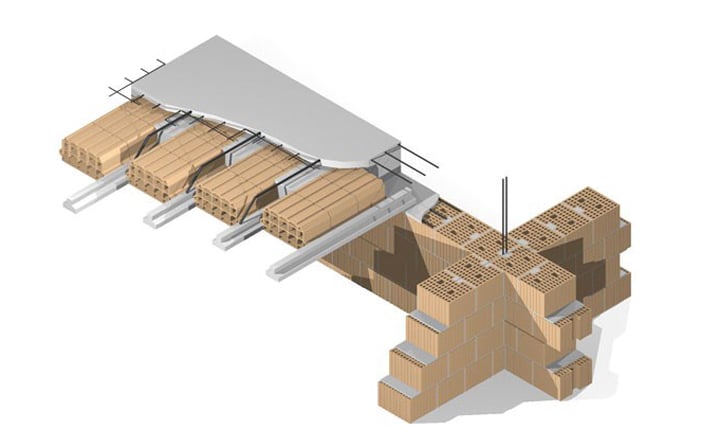

In alcuni casi,

in alternativa alla costruzione di setti in calcestruzzo armato si opta per il sistema costruttivo "

muratura armata" che presenta notevole duttilità e una capacità di assorbire gli sforzi di trazione.

Per le strutture in muratura armata generalmente si impiegano di blocchi semipieni; il

D.M. 14 gennaio 2008 infatti richiede, in aggiunta, che i setti dei

blocchi per muratura armata disposti parallelamente al piano del muro siano continui e rettilinei, salvo potersi interrompere in corrispondenza dei fori di presa o per l'alloggiamento delle armature.

I blocchi per muratura armata devono avere conformazione geometrica che

consenta di ottenere dei vani per l'inserimento delle barre di armatura verticali, di forma tale che vi si possa inscrivere un cilindro di diametro minimo pari a 6 cm, che verranno riempiti con malta o conglomerato cementizio.

Un esempio è offerto dalla

Muratura armata di SIAI, che ha anche una buona capacità di isolamento grazie al disegno della foratura, che presenta un elevato numero di file di fori nella direzione perpendicolare al flusso termico.

Un altro esempio è il

Blocco per muratura armata POROTON di CIS EDIL, blocchi semipieni, caratterizzati da una particolare conformazione geometrica che consente di ottenere vani, per l'inserimento delle barre di armatura verticale.

BLOCCHI PER MURATURE ARMATE >> VEDI TUTTI

BLOCCHI PER MURATURE ARMATE >> VEDI TUTTI